Introdução

A Ambev Jacareí enfrentava falhas intermitentes de aterramento e paradas inesperadas no compressor de ar ZR 315 VSD, afetando diretamente a continuidade operacional da planta. Essas inconsistências geravam impactos nos processos industriais, além de aumentar o consumo energético. Para identificar a origem das falhas e propor melhorias reais de eficiência, foram realizadas medições dinâmicas, inspeções técnicas e análises detalhadas do comportamento elétrico do sistema.

Diagnóstico e Solução Técnica

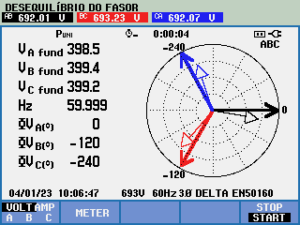

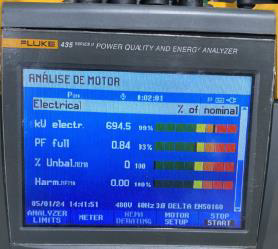

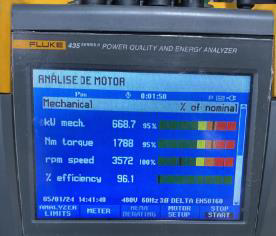

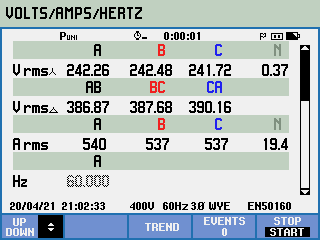

As medições conduzidas pelo time de Engenharia Analítica da Elo Solutions revelaram múltiplos pontos de instabilidade no sistema elétrico e no inversor de frequência responsável pelo acionamento do compressor.

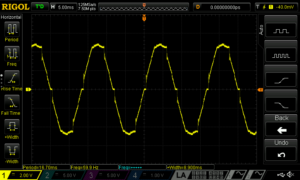

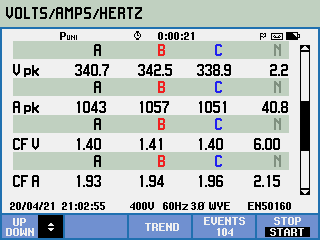

Foi identificada recirculação de ruído e correntes parasitas na malha de aterramento, em frequências harmônicas acima de 1 kHz, atingindo mais de 3% do fluxo total da aplicação. Essa condição provocava falhas de aterramento intermitentes no acionamento principal.

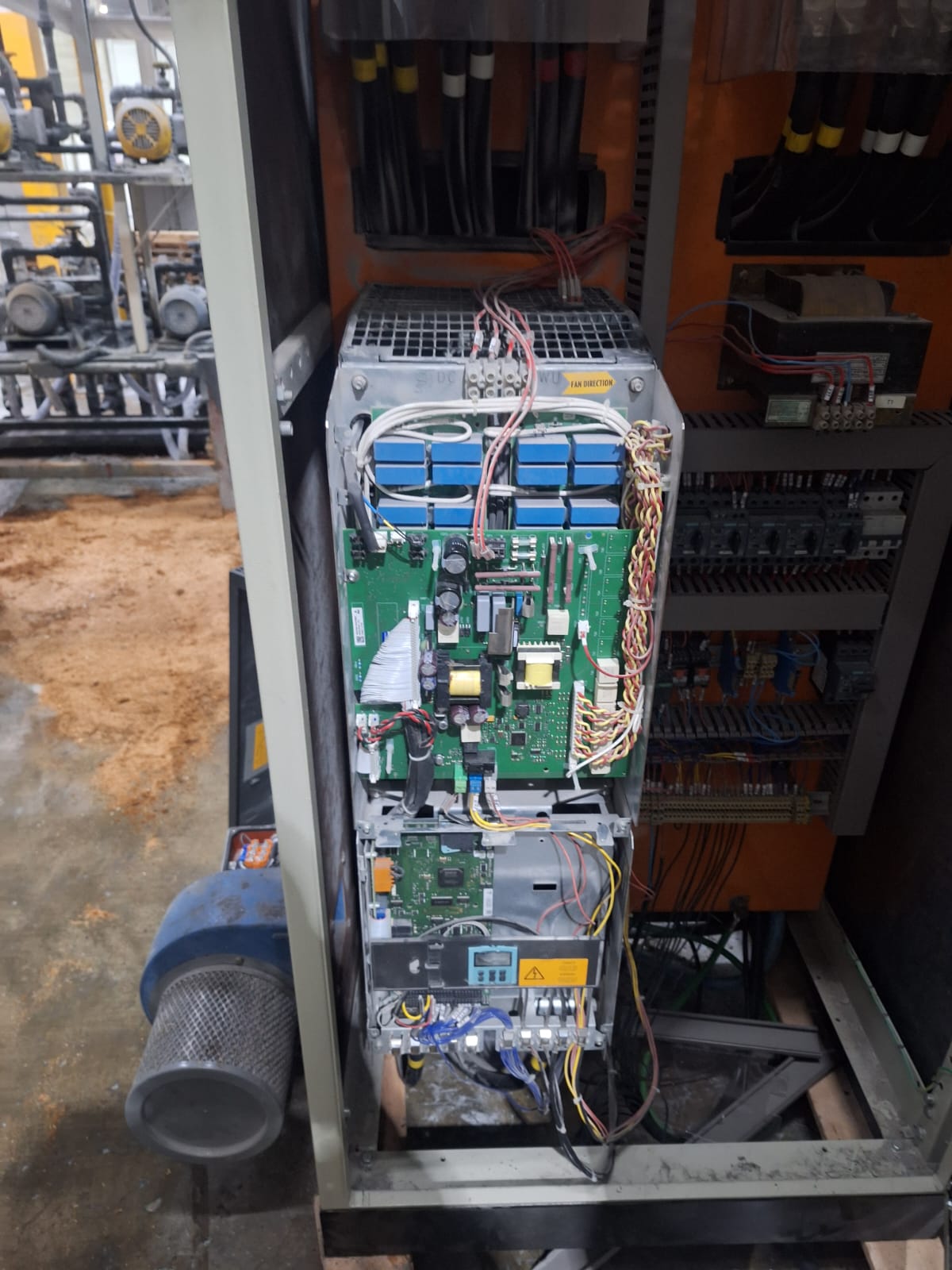

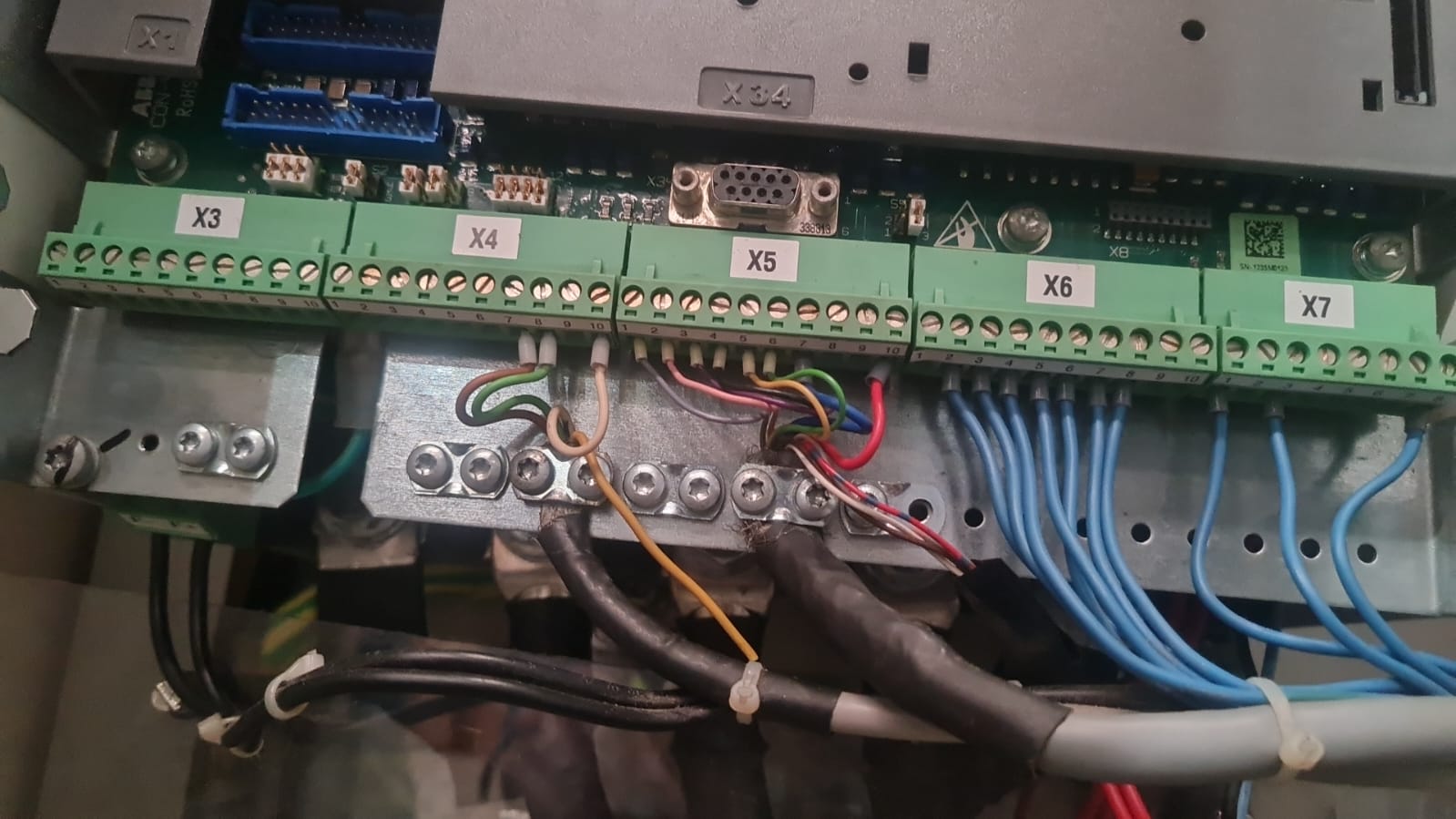

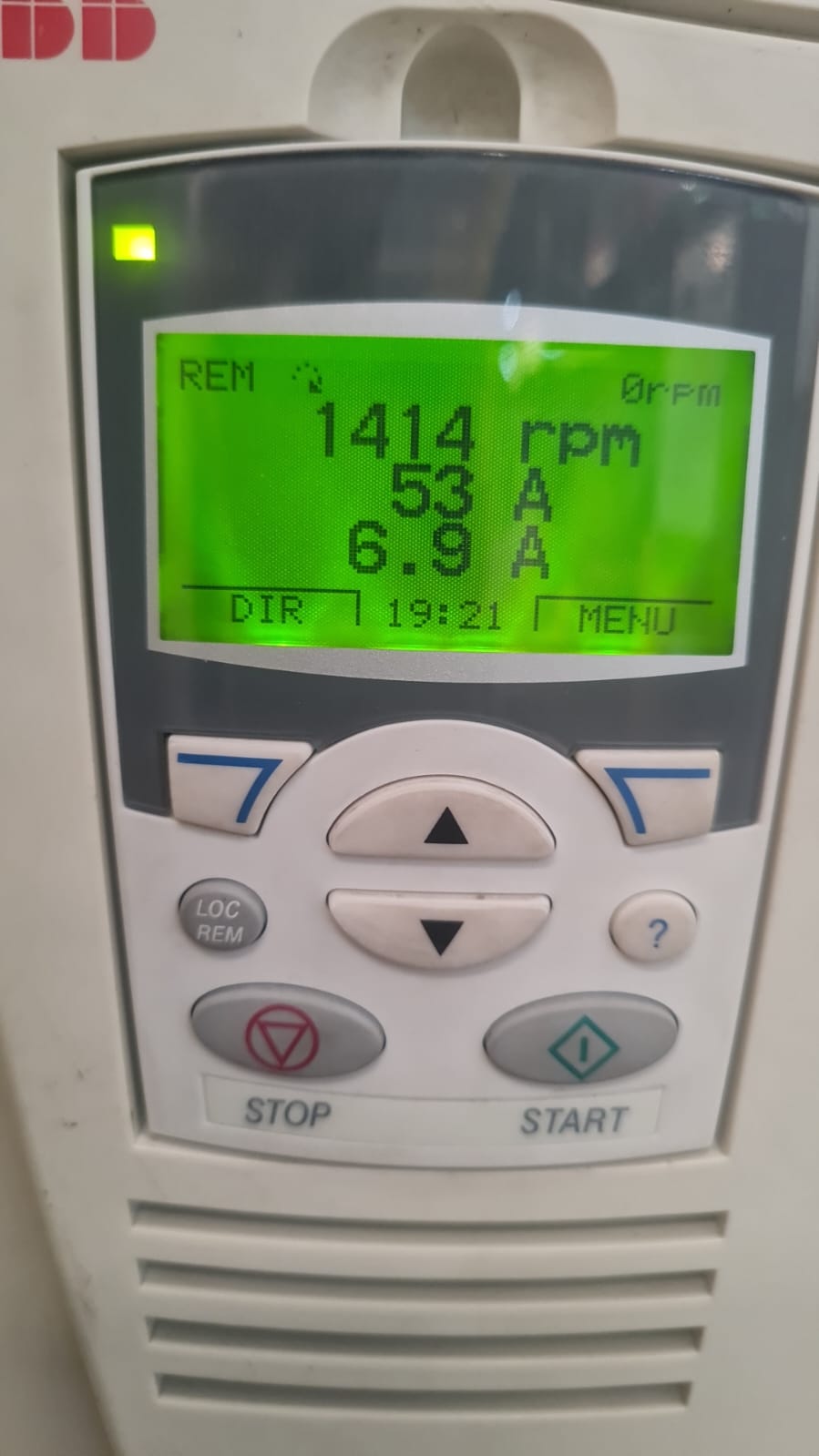

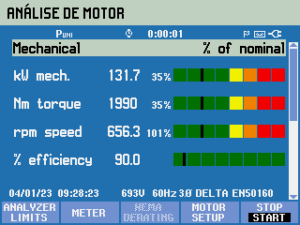

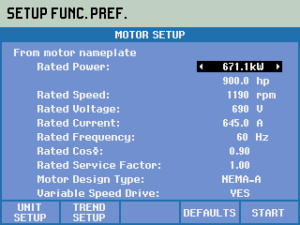

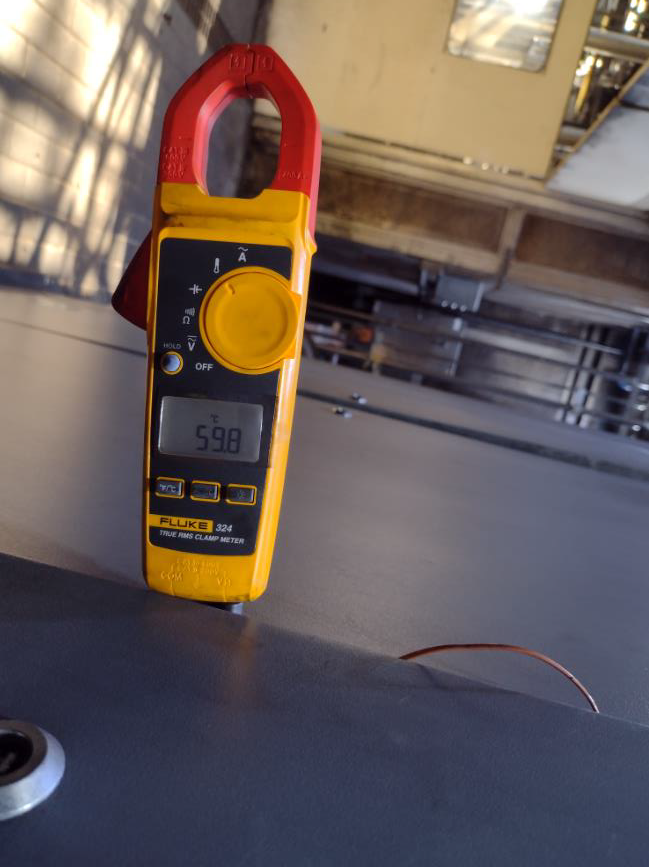

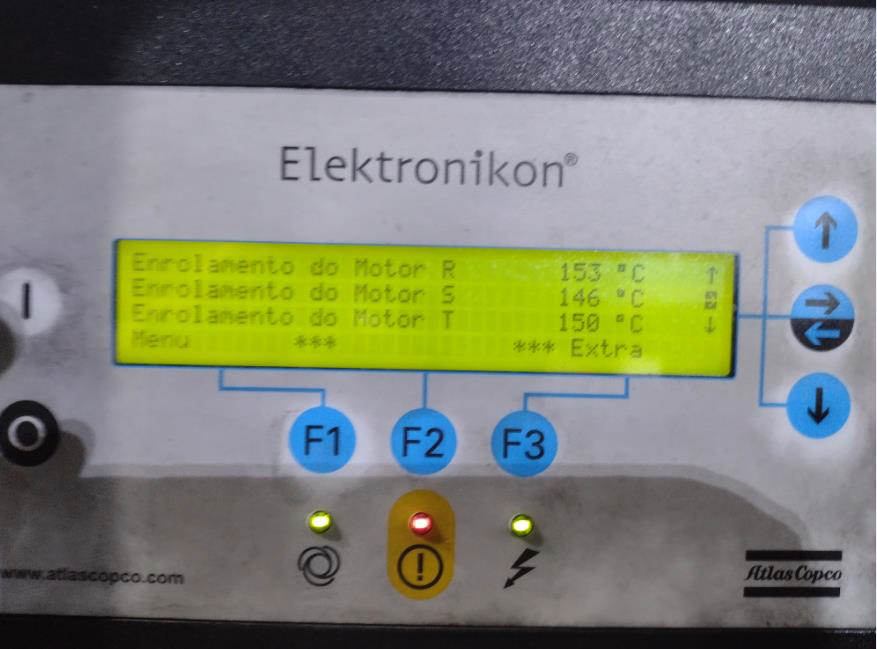

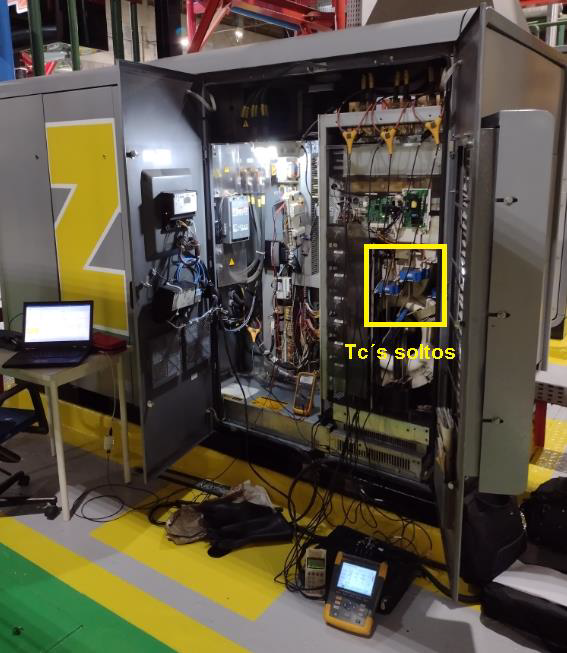

Durante a avaliação interna do inversor de frequência ACS800, observou-se que os transdutores de corrente estavam conectados eletricamente, porém soltos fisicamente em suas bases de fixação, reduzindo a confiabilidade do conjunto. Além disso, devido ao tempo de operação, foi detectado desbalanceamento de temperatura nos IGBTs presentes na unidade inversora.

A análise também indicou a presença de cargas e equipamentos com características não lineares no mesmo ponto comum de conexão, como inversores, motores com baixa isolação e filtros EMC/RFI, contribuindo para o excesso de corrente circulante na malha de aterramento.

Com base nesse diagnóstico, o time da Elo Solutions estruturou um plano de ação envolvendo inspeção detalhada no painel elétrico do compressor Atlas Copco ZR 315 VSD, reaperto de conexões, avaliação de aquecimentos detectados pela inspeção termográfica e recomendações para medições adicionais em cargas alimentadas pelo mesmo transformador. Esses passos visaram eliminar as fontes geradoras de ruído e restaurar a plena confiabilidade do sistema.

Resultados

A análise detalhada permitiu identificar de forma precisa os fatores que afetavam o desempenho do compressor e do inversor ACS800, possibilitando direcionar ações corretivas conforme as necessidades reais da aplicação.

Destacam-se entre os principais pontos identificados:

Recirculação de ruído e correntes parasitas acima de 1 kHz na malha de aterramento.

Transdutores de corrente soltos fisicamente, comprometendo a leitura e a operação.

Desbalanceamento térmico nos IGBTs da unidade inversora, indicando desgaste e redução de rendimento.

Indícios de problemas sistêmicos em outros equipamentos próximos ao ponto comum de conexão.

Com as recomendações aplicadas e o plano de ação direcionado, o cliente recuperou estabilidade operacional e eliminou as falhas intermitentes observadas no compressor. Como resultado direto da manutenção e correções propostas, obteve:

Esses ganhos reforçam o impacto da manutenção técnica especializada na confiabilidade dos processos e na eficiência energética da planta.

Encerramento

A atuação técnica do time da Elo Solutions permitiu restaurar a confiabilidade elétrica do compressor ZR 315 VSD e eliminar falhas intermitentes que impactavam a produção. Através de análises minuciosas, inspeções e recomendações estratégicas, foi possível elevar o desempenho do sistema, aumentar a eficiência energética e garantir operação mais segura e contínua para a unidade Ambev Jacareí.